樹脂成形(プラスチック成形)の種類と設計のポイント

樹脂成形試作センター.comが

選ばれる理由

技術・サービス

樹脂成形(プラスチック成形)とは?

樹脂成形とは、合成樹脂(プラスチック)を加熱して溶かし、金型に流し込み、力を加えて変形させることで、目的の形状を作る加工技術です。

金属加工における「鋳造」に近いイメージですが、プラスチック特有の「熱を加えると柔らかくなり、冷やすと固まる」という性質を利用しています。

代表的な樹脂成形の種類と特徴

樹脂成形には多くの種類がありますが、主要な5つの工法をご紹介します。

① 射出成形(インジェクション成形)

射出成形は、溶融した樹脂を注射器のような機構で高圧にて金型へ注入する最も代表的な工法です。複雑な形状でも高い寸法精度で高速かつ大量に生産できるため製品単価を大きく下げられるメリットがある一方、金型製作費が高額となることから小ロット生産には不向きです。

② 押出成形

押出成形は、溶けた樹脂を口金から連続的に押し出して冷却・固化させる手法です。パイプやホース、窓枠サッシといった長尺製品を継ぎ目なく製造でき、金型コストも比較的安価ですが、製作できる形状は断面が均一なものに限られるという特性を持っています。

③ ブロー成形(中空成形)

ブロー成形は、パイプ状にした樹脂を金型に挟み、内側に空気を吹き込んで風船のように膨らませて金型に密着させる工法です。ペットボトルや自動車の燃料タンクといった「中空形状」の製造に不可欠ですが、射出成形と比較すると肉厚の均一化が難しく、厳密な寸法精度が出にくい点には留意が必要です。

④ 真空成形(圧空成形)

真空成形は、加熱して軟化させたシート状の樹脂を型に押し当て、真空や空気圧の力で密着させる方法です。片面型のみで済むためイニシャルコストを抑えられるメリットがありますが、複雑なリブなどの形状再現は難しく、延伸により部分的に肉厚が薄くなりやすい特徴があります。

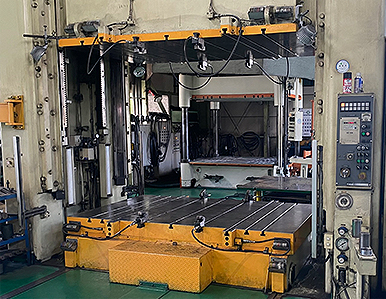

⑤ 圧縮成形

圧縮成形は、加熱した金型に材料を入れて加圧・硬化させる手法です。主に熱硬化性樹脂が用いられ、電気スイッチやゴム製品などに適していますが、熱可塑性樹脂でも成形が可能です。圧縮成形は材料ロスや成形後の残留応力が少ない高品質な製品が得られる反面、成形サイクルが長くかかるため、ハイサイクルの大量生産には不向きな場合があります。

熱可塑性樹脂と熱硬化性樹脂

樹脂成形を理解する上で不可欠な、材料の「熱的性質」の違いについて解説します。

熱可塑性樹脂(サーモプラスチック)

「加熱すると溶けて柔らかくなり、冷却すると固まる」という可逆的な性質を持つためリサイクルが容易であり、PP(ポリプロピレン)やABS、PC(ポリカーボネート)といった主要な材料が、射出成形や押出成形用の素材として一般的な機構部品や外装カバーに広く採用されています。

熱硬化性樹脂(サーモセット)

「加熱すると化学反応を起こして硬化する」性質を持ち、一度固まると再加熱しても溶けずに高い耐熱性と機械的強度を発揮するため、フェノール樹脂やエポキシ樹脂などが電気部品や耐熱性が求められる環境下での部品として、主に圧縮成形などで加工されています。

樹脂成形を依頼する際の注意点(設計のポイント)

樹脂成形品の設計において、品質確保とコスト抑制のために、「抜き勾配」「肉厚の均一化」「アンダーカットの回避」の3点を主に押さえておく必要があります。

抜き勾配(ドラフトアングル)

金型から製品をスムーズに取り出すために壁面に1°〜3°程度のわずかな傾斜を設ける必要があり、これがないと離型時に製品が傷ついたり割れたりする原因となります。

肉厚の均一化

厚い部分と薄い部分が混在すると冷却速度の差によって「ヒケ」や「ソリ」が発生しやすくなるため、できるだけ均一な肉厚で設計し、強度不足はリブで補うのがセオリーです。

アンダーカットの回避

金型の開閉方向だけでは抜けない横穴やフックなどの形状を採用すると「スライドコア」という複雑な金型機構が必要になりコストが跳ね上がるため、可能な限り設計上の工夫で回避することが推奨されます。

樹脂成形の試作は当社にお任せください!

樹脂成形は、大量生産においてコストメリットと品質安定性を発揮する優れた技術です。

当社では、量産を見据えた樹脂成形のご相談はもちろん、開発段階における切削加工による試作、金型設計の最適化提案まで、樹脂加工のトータルサポートを行っております。ぜひお気軽にお問い合わせください。

大型樹脂成形

大型樹脂成形 複合材料の試作・圧縮成形プレス金型製作

複合材料の試作・圧縮成形プレス金型製作 自動車内装用 樹脂プレス圧縮成形同時トリム金型の 設計・製作

自動車内装用 樹脂プレス圧縮成形同時トリム金型の 設計・製作