大型樹脂成形

樹脂成形試作センター.comが

選ばれる理由

技術・サービス

当社の大型樹脂成形の特徴

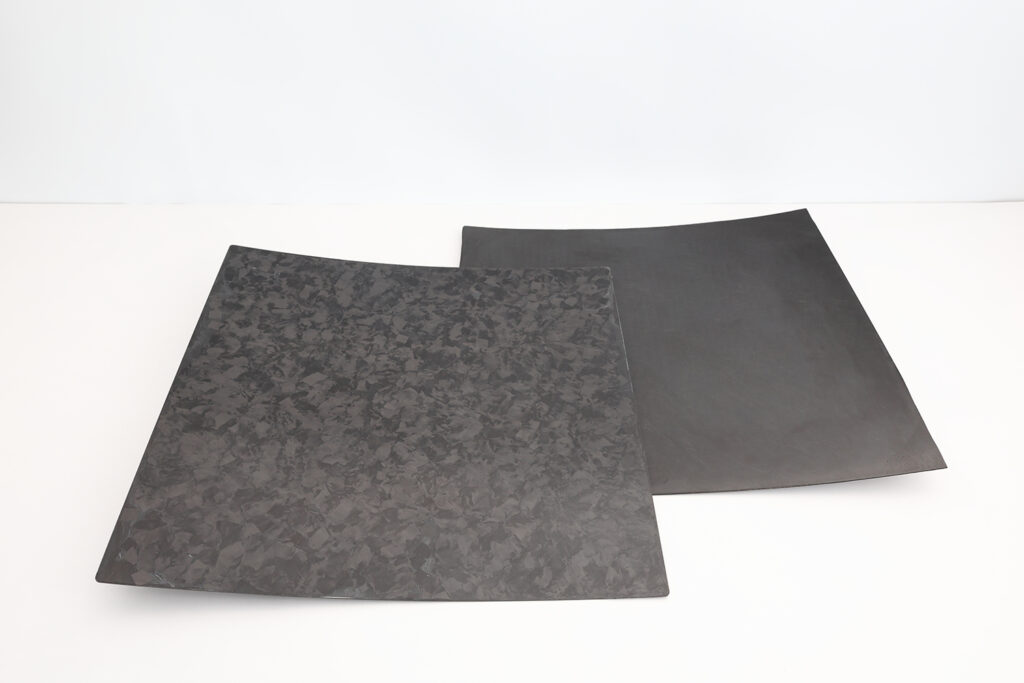

1. ヒート&クール成形に対応しており、熱可塑性樹脂と熱硬化性樹脂両方の成形に対応可能

当社では、大型樹脂成形試作において、熱可塑性樹脂と熱硬化性樹脂の両方に対応可能なヒート&クール成形技術を導入しています。急温・急冷を制御できる成形システムにより、より高精度な試作を短納期で実現します。

金型の温度管理には、ハイワットヒーターと高性能チラーを組み合わせた32チャンネルの温度制御システムを採用しています。これにより、樹脂の流動性や硬化条件に合わせて、金型の各部位を細かく温度調整することが可能です。複雑形状や寸法精度が求められる試作においても、最適な温度条件での成形を実現し、試作品質の向上に貢献します。

また、熱可塑性樹脂の成形では、材料加熱装置を使用し、短時間での試作を可能としています。一方、熱硬化性樹脂の試作では、熱板を活用したコスト効率の高い成形手法を確立しており、コストを抑えながらも確実な形状再現が可能です。

こうした高度なヒート&クール制御技術により、高品質を確保するとともに、開発初期のリードタイム短縮にも大きく貢献いたします。

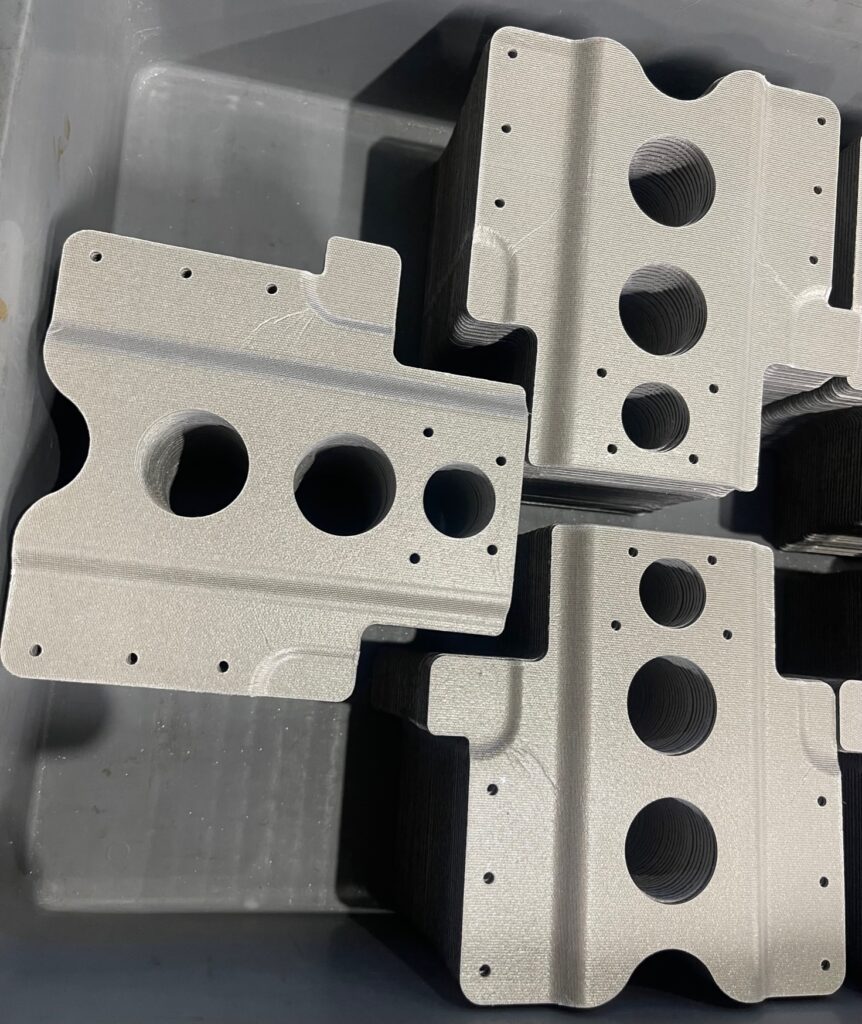

2. 成形とトリムを1ショットで完結する「同時トリム金型」で、工程省略と高品質を両立

大型樹脂部品の試作において、「成形」・「トリム」と工程が分かれていることで、工数・設備費・型費・人件費・保管コストといった多くの負担が発生しています。当社では、こうした課題を一気に解決するため、成形とトリムを同時に行える「成形同時トリムピアス金型」の設計・製作をしています。

この金型を使用することで、成形からトリムまでの2工程を1ショットで完結することが可能です。型の製作費用を1型分に抑えられるだけでなく、保管・管理の手間や人員配置も削減でき、省人化を実現します。実際に導入いただいた事例では、平均で約30%、最大で40%ものコスト削減を達成しています。

さらにこの「成形同時トリムピアス金型」では、製品に応じて同時トリム刃の挿入方向を設計することで、表皮の先切れや引き伸ばしなどを的確にコントロール可能です。「成形同時トリムピアス金型」は、寸法公差が正確であるため、ウォータージェットや別工程でのトリム加工と比較しても、仕上がりの美しさと品質の高さに大きな差が生まれます。

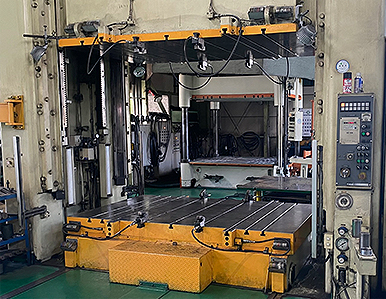

3. 最大成形サイズ1500×2000mm

当社の最大成形サイズは1500×2000mmで、構造部品や外装パーツといった大物ワークの試作を行っています。

熱可塑性樹脂では最大1500×2500mm、熱硬化性樹脂では最大1400×1800mmに対応しており、大型化する製品設計のトレンドに応じた試作ニーズにも柔軟にお応えしています。

また、大型かつ厚みのある複合材料に対しても、遠赤外線式材料加熱装置により、均一で安定した加熱が可能です。この装置は材料表面だけでなく、雰囲気温度によって素材の中心部までじんわりと熱を通すことができるため、厚肉部材やサイズの大きな成形物においても、品質の高い成形が実現します。

大型サイズだからこそ難しい温度管理や変形抑制といった課題にも、当社の設備と技術で確かな対応が可能です。

大型樹脂成形

大型樹脂成形 複合材料の試作・圧縮成形プレス金型製作

複合材料の試作・圧縮成形プレス金型製作 自動車内装用 樹脂プレス圧縮成形同時トリム金型の 設計・製作

自動車内装用 樹脂プレス圧縮成形同時トリム金型の 設計・製作